Strohpellet-Produktionslinie

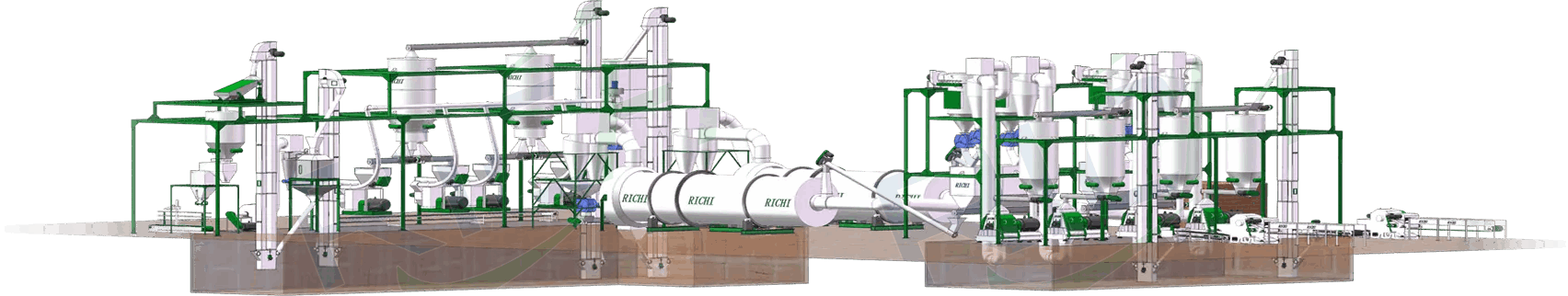

Die RICHI-Lösung für die Herstellung von Strohpellets ist für die effiziente Verarbeitung von Ernterückständen wie Reisstroh, Maisstängeln, Weizenstroh und Baumwollstängeln ausgelegt. Die wichtigsten Schritte umfassen das Zerkleinern, Mischen, Pelletieren, Kühlen und Verpacken des Rohmaterials. Durch diesen Prozess entstehen strukturell stabile, kompakte Strohpellets, die sich für Tierfutter und Biomassebrennstoff eignen und den Transport sowie die Langzeitlagerung erleichtern.

Premium-Strohpellet-Produktionslinie

Im Vergleich zu herkömmlichen Produktionslinien für Strohpellets bieten unsere Anlagen einen höheren Automatisierungsgrad, eine stabile Produktionsleistung und eine längere Lebensdauer. Die Anlage produziert durchgehend perfekte Strohpellets mit Durchmessern von 4 bis 12 mm und Längen, die das 4- bis 5-fache ihres Durchmessers betragen.

Unsere Strohpellet-Produktionslinie zeichnet sich durch ihre hohe Anpassungsfähigkeit und breite Kompatibilität aus, sodass sie eine Vielzahl von Produktionsanforderungen und anderen Produktionsanforderungen erfüllen kann. Wir sind bestrebt, optimale Produktionsergebnisse zu äußerst wettbewerbsfähigen Preisen zu liefern.

Durch innovative Forschung haben wir Produktionslinien für Strohpellets mit einer spezialisierteren Arbeitsteilung entwickelt. Jeder Abschnitt ist mit stabilen, leistungsstarken Hauptmaschinen und flexiblen, praktischen Zusatzgeräten ausgestattet. Der koordinierte Betrieb aller Komponenten gewährleistet die Herstellung stabilerer, hochwertiger Strohpellets.

Darüber hinaus bieten wir exklusive Anpassungen und schlüsselfertige Lösungen an. Unser engagiertes Forschungs- und Entwicklungsteam kann Ihnen die ideale Lösung bieten, die auf Ihre Rohstoffe, Produktionsanforderungen, Produktionskapazität und Produktionsstätte zugeschnitten ist.

Herstellungsprozess von Strohpellets

Wir bieten unseren Kunden auch maßgeschneiderte Produktionsprozesse.

Zerkleinern

Trocknen

Pelletierung

Kühlung

Vorauswahl

Verpackung

Anwendung der Strohpellet-Produktionslinie

Die weit verbreitete Verwendung von Strohpellets ist auf den effizienten Betrieb der Produktionslinien zurückzuführen. Die von uns angebotenen Produktionslinien für Strohpellets sind sowohl umweltfreundlich als auch wirtschaftlich. Sie recyceln landwirtschaftliche Abfälle und erzielen Gewinne. Viele Länder und Regionen haben unterstützende Maßnahmen ergriffen, die in verschiedenen Strohpelletwerken zum Einsatz kommen.

Wie funktioniert eine Produktionslinie für Strohpellets?

Durch Felduntersuchungen und wiederholte Experimente haben wir die Strohpellet-Verarbeitungslinie in spezialisierte Segmente unterteilt, was eine effizientere und geordnetere Pelletproduktion ermöglicht. Dadurch werden die strengen Anforderungen der Kunden an die Pelletproduktion besser erfüllt.

01

Ballenbrechprozess

Dieser Abschnitt befasst sich mit Produktionsmaterialien mit spezieller Verpackung. Strohpellets werden in der Regel aus strohbasierten Materialien hergestellt. Viele Weizen- und Reisstrohballen werden mit Spezialmaschinen für den Transport gepresst. Um die Verarbeitung zu erleichtern, müssen die Ballen aufgebrochen werden.

02

Zerkleinerungsprozess für Rohstoffe

Materialien auf Strohbasis besitzen lange Fasern, die für die direkte Vermischung und Pelletierung ungeeignet sind. In diesem Abschnitt werden spezielle hocheffiziente Brecher zur Verarbeitung des Materials eingesetzt. Das zerkleinerte Endprodukt besteht in der Regel aus 3–5 mm großen, lockeren Partikeln.

03

Rohstoffmischprozess

Dieser Prozess kann Strohmaterialien mit unterschiedlichem Feuchtigkeitsgehalt und unterschiedlicher Beschaffenheit mischen, was die Pelletierung erleichtert. Außerdem können Rohstoffe in unterschiedlichen Mengen gemischt werden, wodurch sichergestellt wird, dass die fertigen Pellets stets die gleiche hohe Qualität aufweisen.

04

Trocknungsprozess für Rohstoffe

Ein hoher Feuchtigkeitsgehalt im Stroh-Ausgangsmaterial führt zu einer lockeren Pelletstruktur, einer schlechten Formgebung und einer deutlich reduzierten Ausbeute. Deshalb haben wir spezielle Trocknungsanlagen entwickelt, um den Feuchtigkeitsgehalt auf den idealen Pelletierungsbereich von 15%-18% zu reduzieren.

05

Hocheffizientes Pelletierverfahren

Dieser Abschnitt bildet den Kern der Produktionslinie für Strohpellets. Mit unserer hocheffizienten und energiesparenden Strohpelletmaschine können Sie vorverarbeitete Rohstoffe einer Hochtemperaturkompression unterziehen. Dieser Prozess führt zu Strohpellets, die sich durch eine stabile Struktur, eine glatte Oberfläche und eine gleichmäßige Textur auszeichnen.

06

Pellet-Kühlprozess

Nach der Hochtemperatur-Dampfkompressionsverarbeitung bleiben die Pellets heiß und weich. Dies erschwert ihre Verpackung und ihren Transport und stellt eine Verbrennungsgefahr für die Arbeiter dar. Daher ist eine Kühlphase erforderlich, um die Strohpellets abzukühlen.

07

Pellet-Siebverfahren

Um einheitliche Spezifikationen der fertigen Pellets zu gewährleisten, haben wir einen Siebprozess entwickelt. Dieser ermöglicht die Trennung konformer Produkte und das Aussortieren kleinerer Materialien zur erneuten Pelletierung. Dieser Ansatz sorgt nicht nur für eine gleichbleibende Produktionsleistung, sondern maximiert auch die Ausnutzung der Rohstoffkosten.

08

Produktverpackungsprozess

Dieser Abschnitt bildet die letzte Stufe der gesamten Produktionslinie. Sein Zweck ist es, Strohpellets zu verpacken, die den Produktionsanforderungen entsprechen. Durch den Einsatz hochautomatisierter Verpackungsanlagen können Sie Arbeitskosten einsparen.

Das Obige beschreibt alle grundlegenden Abschnitte der RICHI-Strohpellet-Produktionslinie. Wenn Sie Fragen zu unseren Produktionslinienabschnitten haben oder mehr über unsere Produktionslinienausrüstung erfahren möchten, können Sie sich jederzeit an uns wenden.

Hochwertige Strohpellets-Präsentation

Nachfolgend finden Sie einige Beispiele für fertige Strohpellets. Unsere Produktionsanlagen können hochwertige Strohpellets herstellen, die kompakt und glänzend sind. Auf den folgenden Bildern sehen Sie die tatsächlichen Produkte, die von unserer Strohpellet-Produktionslinie hergestellt werden. Ob für die Verbrennung oder als Tierfutter – wir garantieren eine gleichbleibend perfekte Pelletgröße. Mit unseren Pelletieranlagen können auch Sie Strohpellets von so außergewöhnlicher Qualität herstellen.

Maisstroh-Pellets

Maisstängel haben dickere, längere Fasern, was ihre direkte Pelletierung erschwert. Deshalb haben wir einen leistungsstarken Strohzerkleinerer entwickelt, um Probleme mit der Größe des Rohmaterials effizient zu lösen. Die resultierenden Pellets haben eine gleichmäßige Textur und eine glatte Oberfläche ohne grobe Fasern oder Vorsprünge.

Weizenstroh-Pellets

Weizenstroh ist kostengünstig und hat einen geringen Fasergehalt, was es zu einem idealen Material für die Pelletierung macht. Die mit RICHI-Anlagen hergestellten Pellets sind gleichmäßig in ihrer Größe, haben eine dichte Struktur, nehmen Wasser gut auf und sind lange haltbar. Sie können zur Verbrennung, als Tierfutter und als natürliche Einstreu verwendet werden.

Reisstroh-Pellets

Reisstroh hat eine lockere Struktur und lässt sich leicht für die Pelletierung pulverisieren. Allerdings ist seine Pelletbildungsrate gering. Unsere Anlage kann kompaktere Reisstroh-Pellets herstellen. Sie kann auch gemischte Rohstoffe für die Pelletierung verarbeiten, wodurch bei der Verbrennung mehr Wärme freigesetzt wird.

Strohfutterpellets

Diese Strohpellets können auch als Tierfutter verwendet werden. Unsere Strohpellet-Produktionslinie kann eine Mischung aus Stroh, Getreide und Gras zu Pellets verarbeiten. Das Material wird einer Hochtemperaturbehandlung und Kompression unterzogen, um Tierfutterpellets herzustellen. Dadurch sind sie leichter zu verzehren und zu verdauen.

Welche Rohstoffe sind geeignet?

Die wichtigsten Rohstoffe für Strohpellets sind Getreidestroh und Spreu. Unabhängig von der verwendeten Rohstoffzusammensetzung produziert unsere Strohpellet-Produktionslinie stets Pellets von hoher Qualität. Unsere Anlagen sind nicht nur für die Herstellung von Strohpellets geeignet, sondern auch für die Produktion von Graspellets.

Maisstängel

Weizenstroh

Haferstroh

Reisstroh

Maiskolben

Strohballen

Weizenähren

Heu Stroh

Gehacktes Stroh

Grasballen

Die obige Liste zeigt einige der Rohstoffe, die mit der RICHI-Strohpellet-Pelletieranlage kompatibel sind. Unsere Anlagen sind hocheffizient, energiesparend und vielseitig einsetzbar. Sie tragen auch zur Senkung der Rohstoffkosten bei und maximieren so Ihre Kapitalrendite. Wenn Sie auf der Suche nach einer hochwertigen Lösung für eine Strohpellet-Produktionslinie sind, können Sie sich gerne an uns wenden.

Anpassung der Kapazität der Strohpellet-Produktionslinie

Unsere Produktionslinie für Strohpellets, die mit stabilen und effizienten, zusammenarbeitenden Anlagen betrieben wird, erfüllt vielfältige Anforderungen an die Produktionskapazität. Für unterschiedliche Produktionsanforderungen unserer Kunden bieten wir mehrere Kapazitätskonfigurationen an. Wir können die Anlageneinstellungen an Ihre spezifischen Produktionsanforderungen anpassen, um ein optimales Produktionsniveau zu gewährleisten und die perfekte Lösung für Ihren Betrieb zu bieten.

0,5–1,5 t/h

Strohpellet-Produktionslinie

Diese Produktionslinie ist äußerst flexibel und für die Herstellung kleiner bis mittlerer Mengen an Strohpellets ausgelegt, die in der Regel für kleine Heizungsanlagen, kleine landwirtschaftliche Betriebe und Viehzuchtbetriebe verwendet werden.

1–2 T/H

2–3 T/H

3–4 T/H

5–6 T/H

7–8 T/H

8-11 T/H

12–20 t/h

20–30 t/h

30–40 t/h

Hauptanlagen der Strohpellet-Produktionslinie

Unsere Strohpellet-Verarbeitungslinie umfasst eine Reihe robuster Schlüsselkomponenten wie Brecher, Trockner und Verpackungswaagen, die auch mit anderen Biomassepellet-Produktionslinien kompatibel sind. Sie maximieren die Kostensenkung und minimieren den Materialverlust. Wir können Ihnen maßgeschneiderte Ausrüstungslösungen anbieten.

Strohhäcksler

Mit seiner großen Kapazität eignet er sich ideal zum Zerkleinern von Stroh. Dank seiner außergewöhnlich langlebigen Klingenmaterialien und Konstruktion kann er faseriges Material in 3–5 mm große Partikel zerkleinern und so die anschließende Pelletierung erleichtern. Wenn Ihr Ausgangsmaterial Reishülsen oder andere flockenartige Materialien sind, ist kein Zerkleinern erforderlich.

Rohstoffmischer

Es sorgt für eine gründliche und gleichmäßige Vermischung der gemischten Materialien. Es wird in der Regel vor der Strohpelletmaschine installiert und verfügt über eine Luftkanone, die außen an der Mischkammer angebracht ist, um Materialansammlungen wirksam zu verhindern. Dies trägt dazu bei, fertige Pellets mit einer gleichmäßigeren Textur herzustellen.

Trommeltrockner

Der RICHI-Trommeltrockner verfügt über eine Doppelzylinderkonstruktion. Das Stroh-Ausgangsmaterial wird durch Luftförderung innerhalb der Trommel rotiert, was eine gleichmäßigere Trocknung ermöglicht. Ein externes Thermometer ermöglicht die Echtzeitüberwachung der Trocknungstemperaturen. Passen Sie den Frequenzumrichter nach Bedarf an, um optimale Trocknungsergebnisse zu erzielen.

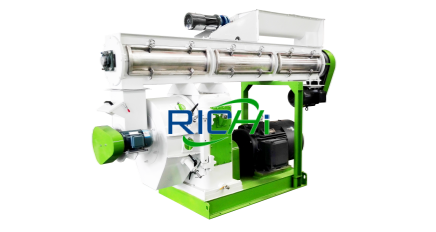

Strohpelletmaschine

Das verstopfungsfreie Design sorgt für eine reibungslosere Pelletierung. Die Ringmatrize der Pelletkammer ist aus 42 CrMo-Legierungsstahl gefertigt und bietet eine längere Lebensdauer. Das Kompressionsverhältnis der Ringmatrize kann nach Bedarf angepasst werden. Für die Herstellung von Strohpellets als Tierfutter verwenden wir einen Konditionierer, um die Materialaufbereitung zu verbessern.

Gegenstromkühler

Der RICHI-Kühler verfügt über ein vergrößertes Fassungsvermögen für Strohrohstoffe. Dieses Gerät nutzt ein Konvektionsverfahren zwischen Partikeln und Luft, um eine schnelle Kühlung zu erreichen. Darüber hinaus zeichnet sich unsere Maschine durch einen geringen Energieverbrauch aus, wodurch Sie Ihre Produktionskosten senken können.

Verpackungssystem

Dieses System umfasst ein Vibrationssieb und eine automatische Verpackungswaage, wodurch das Material gesiebt und schnell verpackt werden kann. Sie können je nach Bedarf zwischen verschiedenen Automatisierungsstufen und Verpackungsmethoden wählen. Vollautomatische Anlagen maximieren die Einsparungen bei Material- und Arbeitskosten.

Der effiziente Betrieb einer Strohpellet-Pelletieranlage hängt davon ab, dass die Hauptanlagen gut funktionieren. Er hängt jedoch auch von der koordinierten Unterstützung durch Zusatzanlagen ab. Unsere automatisierten Zusatzanlagen bieten nicht nur eine hohe Betriebseffizienz, sondern sparen auch Zeit und Arbeitskosten. Sie zeichnen sich durch eine hohe Anpassungsfähigkeit aus und können flexibel in verschiedenen Produktionsstufen installiert werden. Dank ihrer hohen Effizienz und Energieeinsparungen erzielen Sie optimale Produktionsergebnisse. Kontaktieren Sie uns für eine komfortable und effiziente Strohpellet-Produktionsanlage.

Globale Fälle

Mit über drei Jahrzehnten Branchenerfahrung liefert RICHI Machinery Strohpellet-Produktionslinien, die auf unterschiedliche Produktionsanforderungen zugeschnitten sind. Jede Lösung wird individuell an die Spezifikationen des Kunden angepasst. Diese Fallstudien zeigen unsere perfekten Produktionslösungen für Kunden.

KUNDENBEWERTUNGEN

Nach jahrelanger Marktvalidierung haben unsere Lösungen für Strohpellet-Produktionslinien in der gesamten Partikelverarbeitungsindustrie breite Anerkennung gefunden. Wir liefern leistungsstarke Maschinen und bieten kompetenten Service, um Ihnen eine sorgenfreie Investition zu ermöglichen. Ihre Zufriedenheit motiviert uns, uns kontinuierlich zu verbessern.

Klicken Sie hier, um mit uns online zu chatten

Betriebsvideos der Strohpellet-Produktionslinie

Unsere Lösungen für Strohpellet-Pelletieranlagen haben sich bei Kunden in zahlreichen Ländern weltweit bewährt. Dank ihrer hohen Effizienz werden sie von unseren Kunden immer wieder gelobt. Nachfolgend finden Sie einige Beispiele für den tatsächlichen Betrieb einiger Projekte. Anhand dieser Videos können Sie sich ein konkreteres Bild von unseren Strohpellet-Verarbeitungsanlagen machen.

Strohpellets in der Produktionslinie

4 T/H Strohpellet-Pelletieranlage Testlauf

Strohpellet-Produktionslinie im Probebetrieb

Häufig gestellte Fragen

Um die am häufigsten gestellten Fragen aus unseren Pre-Sales-Anfragen und dem Kundendienst nach dem Kauf zu beantworten, haben wir detaillierte Antworten zum Thema Strohpellet-Produktionslinie zusammengestellt. Sollten Sie Fragen zu diesen Themen haben, finden Sie im folgenden Text die passenden Lösungen.

Wie viele Bediener werden für eine Strohpellet-Produktionslinie benötigt?

+

Die Anzahl der erforderlichen Bediener hängt vom Automatisierungsgrad der Anlage ab. Eine Strohpellet-Lösung umfasst in der Regel Kernprozesse wie Beschickung, Überwachung und Verpackung, für die in der Regel zwei bis drei Bediener erforderlich sind. Für Produktionslinien mit hoher Kapazität und hohen Spezifikationen sind fünf bis sechs Bediener erforderlich.

Bei der Ausstattung einer hochautomatisierten Produktionslinie lassen sich Ein-Knopf-Bedienung, Echtzeitüberwachung der Strom- und Gerätetemperatur, effizienter Materialtransfer und Sicherheitsalarmsysteme realisieren. Diese automatisierten Konzepte reduzieren die Abhängigkeit von Arbeitskräften während der Produktion erheblich.

Zu den wichtigsten Vorteilen dieser Technologie zählen die Minimierung von Geräteausfällen, die Verbesserung der Stabilität und der Produktionskapazität, die Erleichterung weiterer Effizienzsteigerungen in der Produktion und die Senkung der Arbeitskosten.

Was sind die wichtigsten Vorteile einer Investition in eine komplette Produktionslinie für Strohpellets?

+

Eine einzelne Strohpelletmaschine gewährleistet zwar eine schnelle Produktion, jedoch mangelt es ihr an einer effektiven Rohstoffverarbeitung und einer zeitnahen Kühlung, wodurch eine gleichbleibende Produktqualität schwer zu gewährleisten ist. Der Prozess ist zudem stark von manueller Arbeit abhängig, was zu höheren Arbeitskosten führt.

Eine automatisierte Produktionslinie, die mit systematischer Integration, vollständiger Prozessüberwachung und effizienten Förderanlagen ausgestattet ist, ermöglicht eine stabile und hocheffiziente Produktion. Dieser Ansatz führt nachweislich zu erheblichen Kostensenkungen und einer verbesserten Kapitalrendite. Er erleichtert die Erreichung von Skaleneffekten, die Industrialisierung und die Maximierung des wirtschaftlichen Nutzens.

Wie lassen sich Staub und Lärm während der Produktion kontrollieren?

+

Es ist zu beachten, dass bei der Herstellung von Partikeln Staubbildung unvermeidbar ist. Um Staubverschmutzung zu verhindern, wird empfohlen, Impulsstaubabscheider an Geräten wie Brechern und Mischern zu installieren. Dadurch wird sichergestellt, dass der größte Teil des Staubs effektiv entfernt wird.

Neben den Bedenken hinsichtlich der Staubbelastung stellt die Lärmbelastung ein weiteres wichtiges Produktionsproblem dar. Dies erfordert erhöhte Standards bei der Maschinenkonstruktion, weshalb wir empfehlen, präzisionsgefertigten Anlagen den Vorzug zu geben.

Unsere Strohpellet-Produktionslinie ist auf Geräuscharmut ausgelegt und mit Schwingungsdämpfern ausgestattet. Dieser Ansatz entspricht den Umweltstandards und gewährleistet die Sicherheit der Bediener.

Welche konkreten Dienstleistungen sind in unserer “schlüsselfertigen Lösung” enthalten?

+

Die “schlüsselfertige Lösung” von RICHI umfasst den gesamten Prozess vom Entwurf bis zur Produktionsaufnahme der Strohpellet-Produktionslinie. Die Inbetriebnahme der Produktion ist ganz einfach: Sie müssen nur “den Schlüssel umdrehen”. Folgende Dienstleistungen sind verfügbar:

Entwicklung von Lösungen, die auf Ihre Produktionsanforderungen und tatsächlichen Bedingungen zugeschnitten sind.

Detaillierte Einführungen zu den Geräten und Auswahlhilfen.

Versand und Transport von Ausrüstung.

Organisation der Installation und Inbetriebnahme vor Ort durch Techniker.

Bedienerschulung.

Kundendienst und technischer Support nach dem Verkauf.

Dieser umfassende Serviceablauf gewährleistet einen reibungslosen Projektverlauf von Anfang bis Ende und reduziert die Komplexität des Projektmanagements sowie potenzielle Risiken erheblich. (Anzeigen YouTube)

Was ist die Funktion eines Trockners? Wie wählt man eine geeignete Wärmequelle aus?

+

Stroh als Rohstoff zeichnet sich durch einen hohen Feuchtigkeitsgehalt aus, der häufig zwischen 30% und 50% liegt. Der ideale Feuchtigkeitsgehalt für die Pelletierung liegt jedoch bei 15%-18%, was den Einsatz von Trocknungsanlagen zur Verarbeitung des Rohmaterials erforderlich macht. Bei diesem Feuchtigkeitsgehalt weist der Rohstoff hervorragende Bindungseigenschaften und eine hohe Pelletbildungsrate auf, was zu einer Steigerung der Produktion beiträgt.

Die Auswahl der Wärmequelle für einen Trockner hängt in erster Linie von den Investitionskosten ab. Wir empfehlen, eine der folgenden Optionen zu wählen: Kohlebefeuerter Heißluftofen, gasbefeuerter Heißluftofen oder Biomassebrenner.

Die erste Option ist die kostengünstigste, verursacht jedoch höhere Schadstoffemissionen. Die zweite Option bietet die Vorteile einer einfachen Reinigung und einer bequemen Temperaturregelung, ist jedoch mit einem höheren Preis verbunden.

Die für diesen Zweck am besten geeignete Wärmequelle ist der Biomassebrenner. Unsere Strohpellet-Produktionslinie ist ebenfalls für dieses Trocknungsverfahren ausgelegt. Dieses Verfahren erfüllt die Umweltanforderungen und sorgt durch die Verbrennung von Abfallstoffen für die Wärmeversorgung, was zu den niedrigsten wirtschaftlichen Kosten führt.