Hülsenpellet-Produktionslinie

Unsere Produktionslinie für Spelzenpellets zeichnet sich durch niedrige Rohstoffkosten und vielfältige Anwendungsmöglichkeiten aus. Sie liefert sauberen, kostengünstigen Brennstoff und ideales Tierfutter. Die kompakte Pelletstruktur weist zudem eine hervorragende Wasseraufnahmefähigkeit auf, wodurch sie sich ideal als Einstreu für Tiere und als bodenverbessernder Dünger eignet. Wir bieten kostengünstige und ertragreiche Lösungen für die Herstellung von Spelzenpellets.

BESTE LÖSUNG FÜR DIE HUSK-PELLET-PRODUKTIONSLINIE

Mit über drei Jahrzehnten Branchenerfahrung sind wir zu einem führenden Hersteller von Pelletieranlagen geworden. Daher können wir Ihnen die optimale Lösung für Schalenpellets anbieten. Dank des professionellen technischen Teams und der groß angelegten Produktionsanlage können wir hocheffiziente Anlagen für unsere Kunden liefern.

Um eine Reihe von Produktionsanforderungen zu erfüllen, bieten wir Spelzpellet-Produktionslinien mit Kapazitäten von 0,6 bis 100 Tonnen pro Stunde an. Unser umfassendes Angebot umfasst kleine, mittlere und große Produktionsanlagen, die alle Ihre Kapazitätsanforderungen erfüllen.

Mit dieser sorgfältig konzipierten Verarbeitungslinie können dichtere Schalenbrennstoffpellets mit einem Heizwert von bis zu 14 MJ/kg hergestellt werden, was 35% des Heizwerts von Dieselkraftstoff entspricht. Ihre hochdichte Struktur sorgt außerdem für eine hervorragende Feuchtigkeitsaufnahme. Unsere Ringmatrizen-Granulatoren maximieren die Rohstoffausnutzung und erzielen höhere Produktions- und Qualitätsstandards.

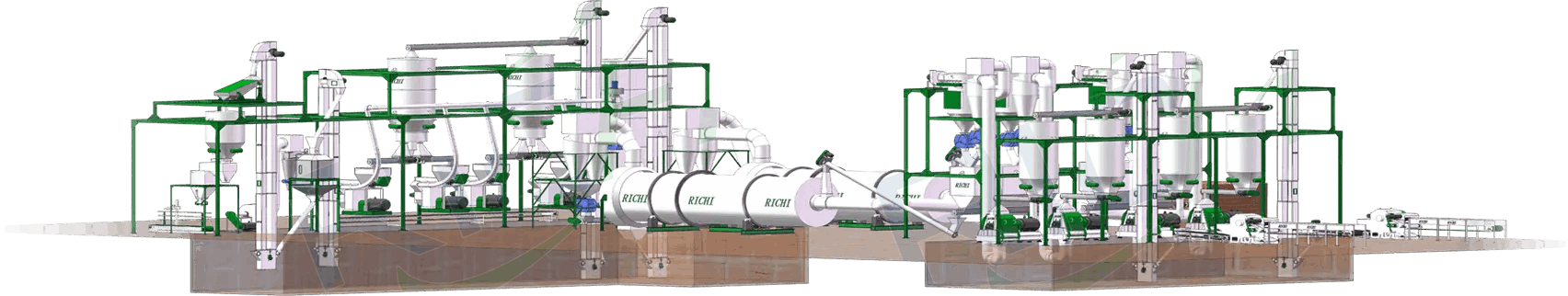

Vollständiger Prozessablauf

Nachfolgend sind die sechs grundlegenden Prozesse dieser Linie aufgeführt.

Zerkleinern

Trocknen

Pelletierung

Kühlung

Vorauswahl

Verpackung

WELCHE ART VON HUSK-PELLET-PRODUKTIONSANLAGE MÖCHTEN SIE?

Schalenpellets sind eine kosteneffiziente und umweltverträgliche Form von Biomassepellets und eignen sich daher für eine Vielzahl industrieller Anwendungen, wie z. B. Schalenpelletieranlagen, Energieerzeugung und Tierhaltung. Was auch immer Ihre Anwendung ist, unsere Lösung für die Herstellung von Schalenpellets bietet nahtlose Kompatibilität.

Prozessablauf der Produktionslinie für Schalenpellets

Aufgrund unserer langjährigen Erfahrung in der Forschung und Entwicklung in dieser Branche und dank des Feedbacks unserer Kunden haben wir die Produktionslinie für Spelzenpellets wissenschaftlich in spezialisierte Module unterteilt. Durch die Optimierung der Anlagen und die Einhaltung strengerer Produktionsstandards können wir eine stabilere und effizientere Produktion von Spelzenpellets gewährleisten. Dieser Ansatz erfüllt Ihre doppelten Anforderungen an Output und Qualität.

01

Spelzenauslese Bühne

Viele maschinell entkörnte Schalen enthalten Verunreinigungen wie Kunststoff und Eisenspäne. Diese Verunreinigungen können die Pelletqualität beeinträchtigen und den Verschleiß der Anlagen beschleunigen. Wenn Ihre Rohstoffe ähnlich sind, kann diese Siebphase dazu beitragen, Staub und andere Verunreinigungen zu entfernen.

02

Schalenzerkleinerung Bühne

In dieser Stufe werden grobe Spelzen zu feinerem Material verarbeitet, wodurch es sich hervorragend für die Verarbeitung von Mischmaterialien eignet. Während Spelzen selbst klein genug sind, um zu Pellets verarbeitet zu werden, enthalten gemischte Strohmaterialien oft lange Fasern, die für die direkte Pelletierung nicht geeignet sind. Das Zerkleinern gewährleistet eine optimale Pelletdichte und Formungsrate.

03

Hülsentrocknungsphase

Der Feuchtigkeitsgehalt der Rohstoffe wirkt sich direkt auf die Effektivität der Pelletierung aus. Deshalb haben wir eine Trocknungsstufe entwickelt. Mit einem effizienten Trommeltrockner können Sie den Feuchtigkeitsgehalt der Rohstoffe auf einen idealen Bereich von 15–18% reduzieren. Dies führt zu einer kompakteren Struktur der fertigen Pellets und verbessert die Formungsrate weiter.

04

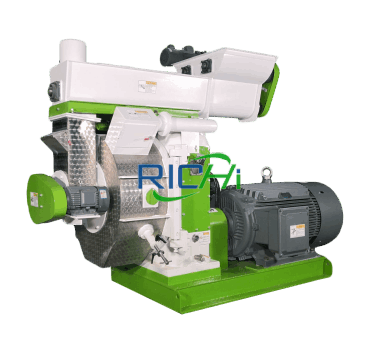

Schalenpelletierung Bühne

Unser Spelzenpelletmaschine verwendet ein hochpräzises Ringmatrizen-Design mit optimierten Parametern, um ein hohes Verdichtungsverhältnis zu erreichen und eine effiziente Pelletierung zu gewährleisten. Unter hohen Temperatur- und Druckbedingungen werden die Bindungseigenschaften des Rohmaterials verbessert und die Ausbeute erhöht, da Lignin schnell aktiviert wird.

05

Pelletkühlung Bühne

Durch Hochtemperatur-Dampfkompression verarbeitete Pellets bleiben heiß, was ein Sicherheitsrisiko darstellt, wenn sie direkt verpackt und transportiert werden. Aufgrund ihrer feuchten, weichen Beschaffenheit sind sie außerdem anfällig für Qualitätsverluste, wenn sie unsachgemäß gelagert werden. Durch schnelles Abkühlen in diesem Abschnitt bleibt die strukturelle Integrität der Pellets erhalten, was den Transport erleichtert und die Lagerfähigkeit verlängert.

06

Pelletsiebung Bühne

Um ein einheitliches Aussehen und eine gleichbleibende Qualität der Schalenpellets zu gewährleisten, wird ein Siebverfahren eingesetzt. Hochintensive Vibrationssiebe trennen die Pellets nach Standardgrößen, um eine hohe Produktqualität zu gewährleisten. Kleinere Partikel und Pulver werden aussortiert und erneut pelletiert, wodurch die Materialkosten gesenkt werden.

07

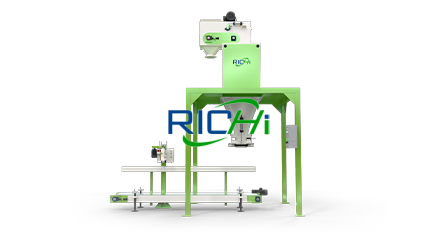

Produktverpackung Bühne

Als letzte Stufe der Produktionslinie setzen wir hochautomatisierte Verpackungsanlagen ein, vom automatischen Wiegen bis zum schnellen Abfüllen in Säcke. Dies reduziert die Arbeitskosten und den Pelletverlust erheblich und gewährleistet gleichzeitig eine einheitliche Verpackung, die den Lagerungs- und Verkaufsstandards entspricht.

Das Obige beschreibt die wichtigsten Phasen der RICHI-Produktionslinie für Pellets aus Reisschalen. Wir bieten auch Zusatzausrüstung an, um den Produktionsprozess weiter zu optimieren. Wenn Sie an der Produktionslinie interessiert sind oder mehr über unsere Ausrüstung erfahren möchten, können Sie sich jederzeit gerne an uns wenden.

Hülsenpellets, hergestellt mit RICHI-Anlagen

Diese Pellets werden mit unseren Anlagen zur Herstellung von Schalenpellets produziert. Ganz gleich, ob Sie sie für eine effizientere Verbrennung oder als Tierfutter und Einstreu benötigen, wir können Ihnen die idealen Ergebnisse liefern. Wenn Sie sich für unsere Produktionslinienlösung entscheiden, können Sie solche hochwertigen Spelzpellets herstellen.

Reisschalenpellets

Reisschalen haben im Allgemeinen eine geringe Dichte und können nicht effizient verbrennen. Die in der RICHI-Produktionslinie für Reisschalenpellets hergestellten Pellets haben einen Durchmesser von 8 bis 10 Millimetern und sind dicht verdichtet, wodurch sie leichter entzündbar sind. Darüber hinaus wird der Aschegehalt nach der Verbrennung auf 6 bis 71 TP3T reduziert, wodurch die Umweltbelastung weiter verringert wird.

Sonnenblumenschalen-Pellets

Sonnenblumenschalen sind weit verbreitete landwirtschaftliche Nebenprodukte mit vielfältigen Anwendungsmöglichkeiten. Ihr geringes Gewicht stellt jedoch eine Herausforderung für die effektive Nutzung dar. Die von unserer Anlage hergestellten Pellets sind prall und glänzend und haben einen Heizwert von 16-17 GJ/MT. Sie stellen eine äußerst wettbewerbsfähige Alternative zu Holzpellets dar.

Erdnussschalenpellets

Einige Schalenpellet-Rohstoffe, wie z. B. Erdnussschalen, enthalten relativ lange Fasern und einen geringen Feuchtigkeitsgehalt, was zu einer schlechten Pelletierung führen kann. Unsere Schalenproduktionslinie umfasst leistungsstarke Zerkleinerungsanlagen und Pelletierer. Die Erdnussschalenpellets haben eine glatte Oberfläche und eine dichte Textur sowie eine ausgezeichnete Feuerbeständigkeit.

Glattgeschälte Pellets

Unsere Produktionslinien verfügen über wissenschaftlich konzipierte, robuste Anlagen, mit denen Sie problemlos jede Art von Pellets herstellen können. Diese Schalenpellets haben eine einheitliche Textur und eine stabile Struktur, wodurch die Nährstoffe des Rohmaterials optimal erhalten bleiben. Sie eignen sich hervorragend für die Verbrennung, die Fütterung und die Einstreu.

Geeignete Rohstoffe für die Produktion von Schalenpellets

Die wichtigsten Rohstoffe für die Herstellung von Schalenpellets sind landwirtschaftliche Abfallprodukte, darunter Getreidehülsen und andere strohbasierte Materialien. Sie können auch gemischte Rohstoffzusammensetzungen in Betracht ziehen. Unsere hochmodernen Anlagen können Schalenpellets mit verschiedenen Zusammensetzungen herstellen und gewährleisten so eine gleichbleibend hohe Qualität unabhängig von den verwendeten Rohstoffen.

Reisschalen

Erdnussschalen

Sonnenblumenkernschalen

Palmenmuscheln

Cashewschalen

Baumwollsaatenschalen

Kokosnussschalen

Sojabohnenschalen

Zuckerrohrbagasse

Kaffeeschalen

Die oben genannten sind die üblichen Rohstoffe für unsere Produktionslinie Lösung. Wenn Sie ähnliche Materialien haben oder nach einer effizienten, zuverlässigen Produktionsanlage suchen, ist diese Schalenpellet-Verarbeitungslinie die beste Wahl für Sie.

Anpassung der Kapazität der Pellet-Produktionslinie für Spelzen

Wir haben Produktionslösungen mit unterschiedlichen Kapazitäten entwickelt, um verschiedene Produktionsanforderungen zu erfüllen. Diese Produktionslinie eignet sich für die Herstellung von Schalenpellets in Industriequalität mit Kapazitäten von 0,6 bis 100 Tonnen pro Stunde. Wir bieten auch kundenspezifische Dienstleistungen und schlüsselfertige Lösungen an.

0,6-100 T/H

Schalenpellet Fertigungslinie

Diese Produktionslinie ist eine der beliebtesten bei unseren Kunden und liefert durch ihre konstante und zuverlässige Leistung gleichbleibend hochwertige Pellets. Sie eignet sich ideal für mittelgroße Biomasse-Pelletieranlagen oder Tierfutterverarbeitungsbetriebe und gewährleistet eine hohe Produktionsleistung und hervorragende wirtschaftliche Erträge.

0,6–1 T/H

1–2 T/H

3–4 T/H

5–6 T/H

7–8 T/H

10 Tonnen pro Stunde

8–12 T/H

15–20 t/h

20–40 t/h

Ausrüstung für die Husk-Pellet-Produktionslinie

Material-Siebmaschine

Das RICHI-Siebverfahren nutzt ein hocheffizientes Reinigungssieb, um Verunreinigungen wie Steine, Metall und andere schnell und präzise zu entfernen. Dieses Verfahren garantiert die Reinheit und hohe Qualität der Schalenpellets und schützt gleichzeitig andere Geräte vor Verschleiß.

Rohstoffbrecher

Unser innovativer Brecher kann faserreiche und hartschalige Bestandteile in Rohstoffen fein pulverisieren. Das resultierende Material, das auf 3 bis 5 Millimeter zerkleinert wird, kann die Gleichmäßigkeit und Glätte der Schalenpellets erheblich verbessern.

Trommeltrockner

Der Trommeltrockner nutzt einen Luftstrom, um Materialien innerhalb der Trommel zu rotieren und so eine gründliche und gleichmäßige Trocknung zu gewährleisten. Dank seines innovativen Doppelzylinder-Designs sorgt er für stabile Innentemperaturen und somit für eine hocheffiziente Trocknung. Die Trocknungszeit lässt sich flexibel einstellen.

Spelzenpelletmaschine

Die Pelletmaschine ist mit Antiblockiervorrichtungen ausgestattet, um die Produktionsraten effektiv zu steigern. Die innovative Ringmatrize besteht aus der verschleißfesteren legierten Stahlsorte 42 CrMo. Für die Futtermittelproduktion verwenden wir einen Konditionierer, um die Gelatinierung und Schmackhaftigkeit des Materials zu verbessern.

Gegenstromkühler

Der RICHI-Kühler verfügt über ein Design mit vergrößerter Kapazität. Durch die Verwendung einer Gegenstrom-Konvektionskühlung wird eine schnelle Senkung der Pellettemperatur erreicht. Dadurch können die Pellets schnell aushärten, was eine glatte Oberfläche gewährleistet und die langfristige strukturelle Stabilität fördert.

Vibrationssieb & Absackwaage

Das Sieb- und Wiegesystem arbeitet harmonisch zusammen, um eine schnelle und präzise Partikelsortierung und -verpackung zu erreichen und eine gleichbleibende Qualität des Endprodukts zu gewährleisten. Dies kann zu einer erheblichen Senkung der Material- und Arbeitskosten führen.

Diese Anlagen zur Herstellung von Schalenpellets zeichnen sich durch hohe Effizienz und Stabilität sowie einen hohen Automatisierungsgrad aus. Dies ermöglicht Ihnen eine zuverlässige und flexible Produktion. Wir legen Wert auf eine hervorragende Leistung der Anlagen und eine ausgezeichnete Anpassungsfähigkeit, die eine nahtlose Integration in verschiedene Biomasse-Pelletproduktionsprozesse ermöglicht. In Verbindung mit unseren flexiblen und komfortablen Hilfssystemen wird so sichergestellt, dass Sie Ihre Investitionsrendite maximieren können.

GLOBALE FÄLLE

Bis heute haben wir Kunden auf der ganzen Welt erstklassige Lösungen zur Herstellung von Schalenpellets angeboten. Wir haben ein tiefes Verständnis für die Bedürfnisse und Erwartungen jedes Kunden und stellen sicher, dass unsere Produktionsanlagen perfekt auf Ihre Anforderungen abgestimmt sind.

KUNDENBEWERTUNGEN

Seit Jahren konzentrieren wir uns auf die innovative Forschung und Entwicklung von Schalenpelletanlagen. Darüber hinaus sind wir bestrebt, unseren Kunden zuverlässige und langlebige Lösungen für Produktionslinien zu bieten. Nachfolgend finden Sie Bewertungen von unseren Kunden aus aller Welt. Anhand dieser Erfahrungsberichte können Sie mehr über unsere Anlagen und Dienstleistungen erfahren.

Klicken Sie hier, um mit uns online zu chatten

VIDEO VERSETZT SIE IN

HUSK-PELLET-PRODUKTIONSANLAGE

Unsere industrietauglichen Produktionslinienlösungen haben bei Kunden auf der ganzen Welt Anerkennung gefunden. Nachfolgend finden Sie Beispiele für den tatsächlichen Betrieb auf der ganzen Welt, einschließlich verschiedener Arten der Pelletproduktion und spezifischer Pelletdemonstrationen. Dadurch können Sie ein tieferes Verständnis für unsere Lösungen gewinnen.

5 T/H Sonnenblumenmehl-Pellet-Produktionslinie

Hülsenproduktionslinie Brech- und Pelletierabschnitt

Hülsenpellet-Produktionslinie

Häufig gestellte Fragen

Wir verfügen über umfangreiche Erfahrungen im Kundenservice. Daher verstehen wir Ihre Bedenken bei der Auswahl einer Lösung zur Herstellung von Strohpellets sehr gut. Wir haben eine Reihe von Fragen und Antworten zusammengestellt, die sich mit Themen wie der Eignung von Rohstoffen, der Wartung von Anlagen und dem Kundendienst befassen. Sollten Sie ähnliche Bedenken haben, finden Sie unten die Antworten, die Sie brauchen.

Welche Bedingungen müssen Rohstoffe für die Herstellung von Schalenpellets erfüllen?

+

Es müssen drei Kriterien erfüllt sein: angemessener Feuchtigkeitsgehalt, Sauberkeit und eine geringe Partikelgröße. Unsere Produktionslinie für Schalenpellets kann diese Anforderungen perfekt erfüllen.

● Der Feuchtigkeitsgehalt sollte bei Schalenrohstoffen etwa 15% betragen. Ein zu hoher Feuchtigkeitsgehalt führt zu einer lockeren Pelletstruktur und einer schlechten Formation, während ein zu geringer Feuchtigkeitsgehalt die Bindekraft verringert und die Ausbeute in ähnlicher Weise beeinträchtigt.

● Ihre Rohstoffe müssen frei von Verunreinigungen wie Metall oder Steinen sein, um saubere und hochwertige Pellets zu gewährleisten und gleichzeitig den Verschleiß der Maschinen zu verhindern.

● Sind die Fasern im Spelzmaterial übermäßig lang oder groß, ist in der Regel eine Vorverarbeitung durch Zerkleinern und Sieben erforderlich. Die Zerkleinerung gewährleistet die Gleichmäßigkeit der Pellets und einen reibungslosen Produktionsablauf.

Wir bieten auch Pelletproduktionslinien an, die für hochfaserige Schalen geeignet sind, wie zum Beispiel die EFB-Pellet-Produktionslinie. Für Pelletlösungen mit anderen Pflanzen und Fruchtschalen können Sie uns jederzeit kontaktieren.

Was sind die wichtigsten Parameter, die die Pelletbildung und -qualität beeinflussen?

+

Der Konditionierungsprozess und das Ringmatrizen-Kompressionsverhältnis sind beide kritische Parameter, die die endgültige Pelletqualität beeinflussen.

Der Konditionierungsprozess bezieht sich auf die Vorbehandlung des Materials, um die besten Pelletbildungsraten zu erzielen.

Darüber hinaus ist es unerlässlich, das Kompressionsverhältnis der Ringmatrize entsprechend den Eigenschaften des Rohmaterials und den Pelletspezifikationen korrekt zu steuern. Falsche Geräteparameter können sich auf die Pelletstruktur und die Produktionsleistung auswirken.

Welchen Normen entsprechen die Produkte aus der Pelletproduktionslinie für Schalen?

+

Partikelhaltbarkeitsindex (PDI): Dieser bewertet die strukturelle Integrität der Pellets, ihre Bruchfestigkeit und ihre Dichte.

Feuchtigkeitsgehalt: Pellets aus Spelzen erfordern in der Regel einen Feuchtigkeitsgehalt unter 12%, um eine optimale Lagerung und einen optimalen Transport zu ermöglichen.

Spezifische Richtwerte für Haltbarkeit und Feuchtigkeitsgehalt finden Sie in den Industriestandards des Zielmarktes oder in international anerkannten Spezifikationen.

Unabhängig vom Standard liefert unsere Produktionslinie für Schalenpellets einwandfreie Ergebnisse. (Anzeigen YouTube)

Was sind die wichtigsten Punkte für die tägliche Wartung von Anlagen zur Herstellung von Schalenpellets?

+

Diese Produktionslinie besteht aus zahlreichen Geräten. Bitte halten Sie sich strikt an die Wartungsanweisungen im Gerätehandbuch. Es gibt mehrere wichtige Wartungspunkte zu beachten.

Wenn Ihr Gerät längere Zeit in Betrieb ist, sollten Sie es regelmäßig einfetten. Dies trägt dazu bei, die Abnutzung der Maschinen zu verringern. Dennoch müssen Sie die Formen und Andruckrollen regelmäßig überprüfen und stark verschlissene Teile umgehend ersetzen.

Ebenso wichtig ist die routinemäßige Reinigung. Rückstände müssen umgehend entfernt werden, um Korrosion zu verhindern. Eine ordnungsgemäße Wartung gewährleistet nicht nur einen langfristig stabilen Betrieb, sondern minimiert auch den Verschleiß der Anlagen, wodurch das Risiko von Produktionsausfällen erheblich verringert wird.

Bei der Auswahl von Ausrüstungslieferanten empfehlen wir, die folgenden Aspekte zu bewerten:

+

Erfahrung in der Industrie: RICHI Machinery hat mehr als 30 Jahre Erfahrung in der Branche gesammelt. Wir können eine effiziente Produktionslinie für Schalenpellets anbieten. Wir haben erfolgreich Kunden in mehr als 100 Ländern und Regionen weltweit bedient und durchweg hohes Lob erhalten.

Anpassungsmöglichkeiten: Bitte bestätigen Sie uns, ob sie in der Lage sind, Produktionslinien entsprechend Ihren Rohstoffen, Produktionsanforderungen und betrieblichen Erfordernissen zu modifizieren. Unser technisches Team ist stolz darauf, wirklich maßgeschneiderte Produktionslösungen zu liefern.

Technologie der Ausrüstung: Bitte bewerten Sie den Automatisierungsgrad, die innovativen Designmerkmale und die Qualität der Komponenten.

Unterstützung nach dem Kauf: Wir bieten zweigleisige Dienstleistungen, die Online- und Offline-Lösungen kombinieren, sowie ein weltweites Ersatzteilnetz. Diese Dienstleistungen gewährleisten, dass Sie in jeder Produktionsphase zufriedenstellende Unterstützung erhalten.